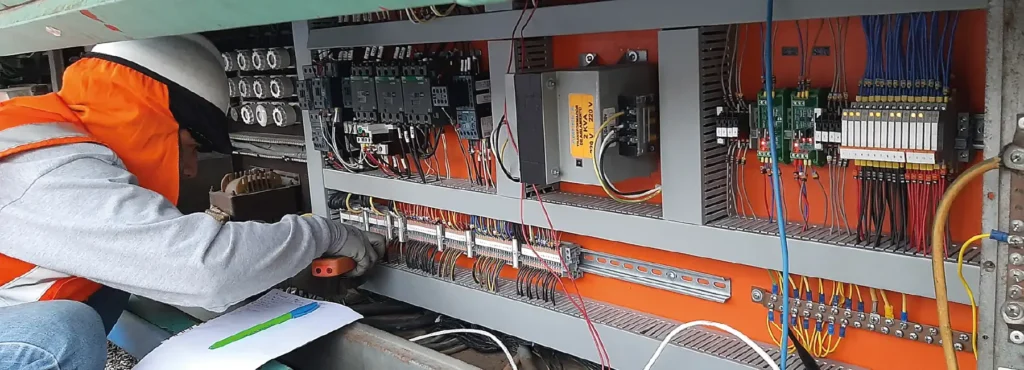

Mantenimiento de Tableros Eléctricos de Control

En cualquier industria o negocio, la eficiencia y la seguridad en el uso de la energía son factores cruciales para mantener la operación diaria sin interrupciones. Con el crecimiento de la tecnología y la automatización, la demanda de energía y su correcta distribución han cobrado aún más importancia. Aquí es donde entran en juego los tableros eléctricos: sistemas encargados de distribuir y controlar la energía de manera segura hacia cada equipo y proceso dentro de una instalación.

Además de asegurar un flujo estable, estos tableros también actúan como un sistema de protección que previene fallas y sobrecargas, manteniendo la operación en óptimas condiciones. A través de un mantenimiento adecuado, no solo se garantiza la seguridad del lugar de trabajo, sino también la durabilidad y eficiencia de los equipos conectados, maximizando la inversión en infraestructura eléctrica.

Tipos de Mantenimiento en Tableros Eléctricos de Control

Mantenimiento Preventivo: Su objetivo es evitar fallas antes de que ocurran. Consiste en revisiones periódicas y acciones preventivas como la limpieza de componentes, el ajuste de conexiones y la inspección de equipos. Este tipo de mantenimiento ayuda a detectar problemas antes de que se conviertan en fallas mayores.

Mantenimiento Predictivo: Basado en el monitoreo y análisis continuo de los tableros mediante sensores y sistemas de diagnóstico, el mantenimiento predictivo permite anticiparse a posibles fallas observando el estado real de los componentes. Suele usarse en instalaciones con alta demanda o en entornos donde las fallas pueden ser especialmente costosas.

Mantenimiento Correctivo: Este se lleva a cabo cuando ya ha ocurrido una falla. Si bien se trata de una respuesta necesaria en caso de emergencia, es el tipo de mantenimiento menos deseable ya que puede llevar a paradas no planificadas y generar costos elevados en reparaciones.

¿Cuándo realizar el Mantenimiento?

La frecuencia y el tipo de mantenimiento que se realice dependerán de factores como el entorno de trabajo, el tipo de instalación y la criticidad del sistema. A continuación, algunos lineamientos generales:

Mantenimiento Preventivo: Idealmente, debe realizarse de forma programada, por lo menos cada tres a seis meses en entornos industriales donde los tableros tienen una carga eléctrica alta. En entornos menos demandantes, puede realizarse cada seis meses a un año.

Mantenimiento Predictivo: Aunque depende del uso de sensores y sistemas de monitoreo continuo, las evaluaciones detalladas de los datos deben hacerse cada tres meses para anticiparse a posibles fallos de componentes críticos.

Mantenimiento Correctivo: Se realiza solo en caso de falla. Sin embargo, es importante registrar estas intervenciones y evaluar si la frecuencia de mantenimiento preventivo o predictivo necesita ajustarse.

Frecuencia recomendada para el Mantenimiento de Tableros Eléctricos

La frecuencia de mantenimiento de un tablero eléctrico de control debe alinearse con las necesidades de la operación. En líneas generales, estas son algunas recomendaciones:

- Entornos de alta demanda (industriales o de manufactura pesada): Realizar mantenimiento preventivo cada 3 a 6 meses.

- Entornos de demanda moderada (oficinas, centros comerciales): Una revisión preventiva cada seis meses es suficiente, complementada con evaluaciones predictivas anuales.

- Entornos de baja demanda (almacenes, edificios residenciales): Mantenimiento preventivo una vez al año, con una revisión detallada si se detecta algún signo de desgaste.

Procedimiento Básico para el Mantenimiento de Tableros de Control

Para un mantenimiento efectivo de los tableros eléctricos de control, se deben seguir ciertos pasos básicos que, aunque no son exhaustivos, ayudan a mantener el equipo en condiciones seguras y óptimas:

Inspección Visual: Iniciar con una inspección visual para detectar posibles signos de desgaste, corrosión, decoloración o daños en cables y componentes. Esto permite identificar problemas a tiempo.

Limpieza de Componentes: El polvo y otros residuos deben limpiarse cuidadosamente, ya que pueden causar sobrecalentamiento o cortocircuitos. La limpieza de los tableros debe realizarse con productos y herramientas adecuadas para evitar daños.

Ajuste de Conexiones: Las conexiones sueltas son una de las principales causas de fallos en tableros de control. Revisar y ajustar conexiones es esencial para evitar fluctuaciones de energía.

Pruebas de Funcionamiento: Realizar pruebas de funcionamiento básicas para asegurarse de que todos los componentes, como interruptores, relés y contactores, operen correctamente.

Verificación de Protecciones y Seguridad: Comprobar el estado de los dispositivos de protección como disyuntores y fusibles. Esto asegura que el tablero está en condiciones de proteger la instalación ante sobrecargas o cortocircuitos.

Documentación del Mantenimiento: Llevar un registro detallado del mantenimiento, incluyendo los resultados de la inspección y cualquier ajuste o reemplazo realizado. Esto facilita el seguimiento del estado del tablero y ayuda a planificar futuras intervenciones.

Importancia del Mantenimiento de Tableros de Control

En entornos industriales, los tableros eléctricos de control pueden presentar sobrecalentamiento en conexiones, disparos frecuentes de protecciones, fallas intermitentes en señales o comportamientos eléctricos inestables que afectan directamente la continuidad del proceso productivo.

Para mantener la confiabilidad del sistema, es clave realizar mantenimiento eléctrico especializado en tableros de control industrial, enfocado en preservar la seguridad, estabilidad operativa y vida útil de los componentes eléctricos de maniobra y protección.

- Inspección técnica de componentes eléctricos de control

- Ajuste y aseguramiento de conexiones

- Revisión de protecciones y elementos de maniobra

- Verificación del estado operativo del tablero

Si tu proceso depende de un tablero de control, un mantenimiento eléctrico adecuado ayuda a prevenir paradas no planificadas y a mantener la operación estable.